Vor- und Nachteile einer Spritzgusssimulation

SpritzGUSSSIMULATION BIETET VIELE PLUSPUNKTE Ob in der Raumfahrt, im Straßenverkehr oder in der Industrie. Rund um den Globus werden professionelle...

Wir haben 5 Tipps für Sie zusammengestellt, die Sie dabei unterstützen Kosten zu reduzieren.

Welches Material Sie wählen, hat erheblichen Einfluss auf Ihre Kosten. Nicht immer ist das zunächst gewählte Material das wirtschaftlichste.

Die Zeitspanne vom Schließen der Form über das Einspritzen der Schmelze, das Abkühlen des Materials bis zum Entformen und Ausstoßen ist Ihre Zykluszeit. Je kürzer die Zykluszeit, desto mehr Teile können Sie in derselben Zeit produzieren. Das Nadelöhr hier ist die Kühlzeit, nach der das Teil ausgeworfen werden kann. Um die Zykluszeit zu minimieren, muss der Artikel so schnell wie möglich so kalt wie nötig werden.

Folgende Dinge können Ihnen dabei helfen:

Vielleicht offensichtlich, aber versuchen Sie, wann immer möglich, auf besondere Strukturen an der Oberfläche zu verzichten. Verwenden Sie ausreichend Formschrägen. Häufig ist andernfalls teure Nacharbeit nötig. Griffigkeit z.B. können Sie auch durch eine ergonomische Anpassung der Gestalt erzeugen. Selbst bei etwas so Unverzichtbarem wie Seriennummern können Sie sparen: lassen Sie die Serifen weg.

Bereiche, die nicht in Hauptentformrichtung entformt werden können, brauchen Schieber, die sehr kostenintensiv sind. Dieses Geld können Sie durch eine gute Bauteilkonstruktion bereits im Voraus sparen. Eventuell kann auch ein elastisches Material eine Lösung für das Auswerfen bieten.

Das mag im ersten Moment trivial klingen: Jedes Material schwindet beim Abkühlen und oftmals verzieht es sich, da es nur selten gleichmäßig schrumpft. Ein guter Werkzeugbauer kalkuliert dies beim Bau seiner Form selbstverständlich mit ein. Nicht immer trifft er damit jedoch eine Punktlandung. Dann sind teure Werkzeugkorrekturen nötig.

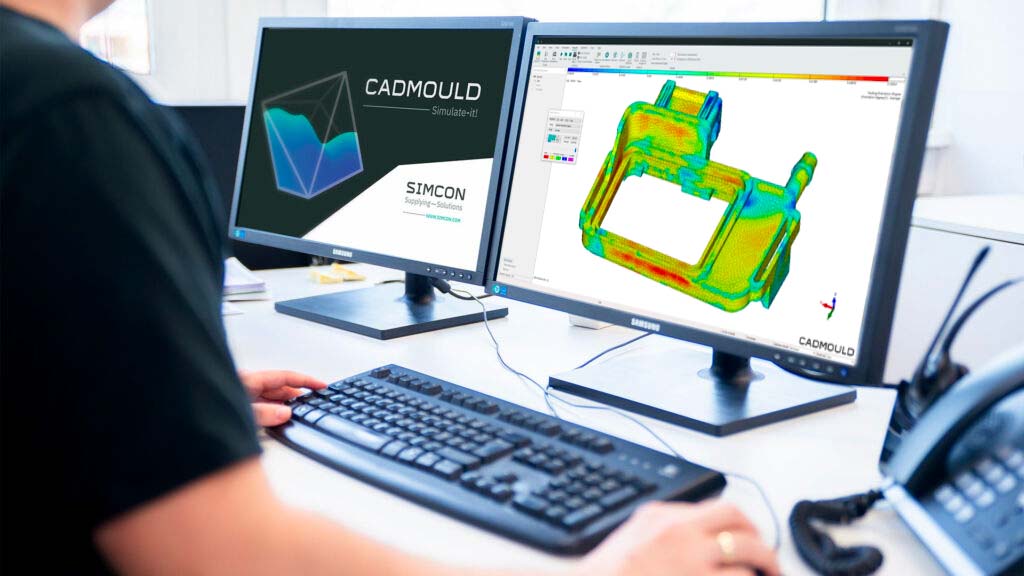

Mit einer guten Simulationslösung können Sie die Geometrie, die Anspritzssituation oder Prozessparameter so optimieren, dass der erwartete Verzug minimiert wird. Zwar ist noch immer eine Bemusterung notwendig, doch sind die noch verbleibenden Korrekturen meist geringfügiger. Sie reduzieren die Anzahl der Korrekturschleifen signifikant.

SpritzGUSSSIMULATION BIETET VIELE PLUSPUNKTE Ob in der Raumfahrt, im Straßenverkehr oder in der Industrie. Rund um den Globus werden professionelle...

Worauf sollte ich bei einer Simulations-Software für den Kunststoffspritzguss achten? Sie sind auf der Suche nach einer neuen...

2 Min. Lesezeit

Eine Strategie für den Standort Deutschland 2020 war für viele Unternehmen ein turbulentes Jahr. In einem sich rasch verändernden Umfeld, in dem...